Proces opóźnionego garowania staje się coraz częściej praktykowany w piekarniach i cukierniach z korzyścią dla przebiegu i rezultatów pracy piekarza. Uzyskane dzięki temu procesowi efekty tj. polepszenie jakości produktów oraz co za tym idzie wydłużenie ich świeżości, wynikają z prowadzenia kęsów w chłodnym, kontrolowanym klimacie. Dzięki temu, proces właściwego garowania rozciągnięty jest w dłuższym przedziale czasowym, co w wysokim stopniu sprzyja wytwarzaniu się pożądanych walorów smakowych i zapachowych produktów. Celem takiego klimatyzowania wyrobów staje się również niejednokrotnie przeniesienia czasu przygotowania produktów z nocy na dzień oraz umiejętne, elastyczne reagowanie na codzienny zbyt świeżych produktów. Wysokie bezpieczeństwo zapasu produktu, uzyskiwanego poprzez prowadzenie ciasta w chłodnym, kontrolowanym klimacie, optymalizuje przebieg wypieku, który może mieć miejsce w sklepach i wpływa na zwiększenie zbytu.

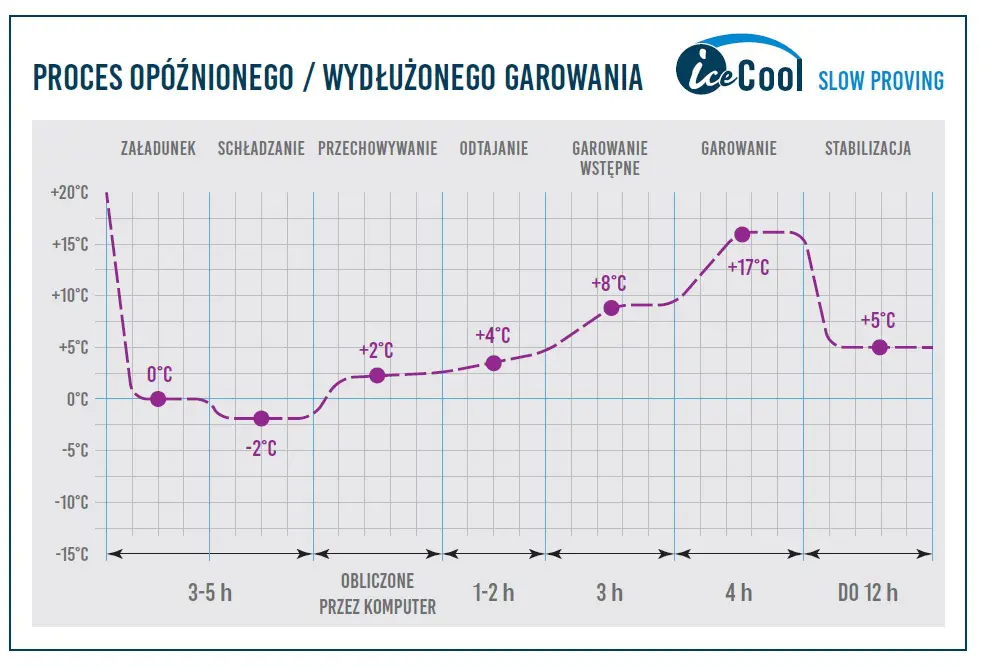

Świeże, niepodgarowane kęsy załadowywane są do urządzenia IceCool przy temperaturze ok. 0oC, następnie przechowywane są przez kilka godzin w zimnym klimacie. W kolejnych etapach następuje powolne zwiększanie temperatury, stwarzając w ten sposób doskonałe warunki dla pracy enzymów i w efekcie uzyskując smaczniejszy, o wydłużonej świeżości i lepszy wizualnie produkt. Osiągnięcie pełnej gary końcowej może nastąpić przy temperaturze +17oC.

Jak podaje „Lebensmittel-Check mit Tim Mälzer“ ARD, naukowcy odkryli, że FODMAP (FODMAP – Fermentujące Oligo-, Di- i Monosacharydy i Polyole / związki cukru) przez niektórych ludzi nie są dostatecznie trawione w jelicie cienkim i jeżeli takie niestrawione przedostają się dalej do jelita grubego to powodują problemy.

Orkisz czy inne stare rodzaje zbóż zawierają jeszcze większe ilości glutenu niż konwencjonalna pszenica, a więc ilość glutenu nie może być czynnikiem rozstrzygającym o lepszej przyswajalności pieczywa.

Pieczywo z tych pradawnych zbóż jest chętnie oferowane przez BIO piekarnie, które oprócz tego że używają tego właśnie droższego (w domyśle lepszego) zboża stosują także tradycyjne metody prowadzenia ciasta.

Cała tajemnica może więc tkwić w tym właśnie tradycyjnym, przedłużonym prowadzeniu ciasta.

Jeżeli pieczywo „szybko” prowadzone zawiera 100% wspomnianego FODMAP-u to po 4 godzinach garowania zawiera już tylko 10-15%.

Przypuszcza się więc, że nie rodzaj zboża jest decydującym dla lepszej przyswajalności pieczywa lecz jego sposób przygotowania.

Najważniejszą cechą pieczywa jest jego świeżość

Dzięki bliskiemu naturze systemowi chłodzenia zastosowanemu w urządzeniach ICECOOL, uzyskujecie Państwo taką jakość produktów, ich smak i zapach, który z pewnością uwiedzie Waszych klientów.

Lepsze produkty dają przewagę nad konkurencją. Klienci Ice Cool nie mogą wyjść z podziwu dla jakości produktów opuszczających komorę. W instalacjach Ice Cool nawilżanie zaczyna się już w niskich temperaturach. Proszę sobie wyobrazić rozwiązanie konkurencji polegające na wprowadzaniu gorącej pary do pomieszczenia o temperaturze +4°C. Wydzieli się wtedy mnóstwo skroplin (strata energii) i co ważniejsze, kęsy ciasta będą narażone na stres przez zmiany temperatur.

Dlatego IceCool inspiruje się naturą. W naturze możemy obserwować to zjawisko jesienią i zimą, gdy woda w zbiornikach wodnych jest cieplejsza od temperatury powietrza, przez co powstaje mgła. Toteż wanna nawilżająca w urządzeniach Ice Cool jest delikatnie ogrzewana prowadząc do naturalnego odparowania, co w powiązaniu z dużą powierzchnią parowania jest bardzo wydajne energetycznie. Silikonowa mata grzewcza z zatopionymi w niej przewodami grzewczymi ogrzewa wodę do temperatury około 15 – 20 stopni wyższej niż temperatura w komorze. Zapewnia to delikatne parowanie wody i nasycanie powietrza wilgocią. System jest praktycznie bezawaryjny i bardzo higieniczny.

Instalacje Ice Cool tworzą klimat najbliższy naturalnemu, i kęsy ciasta nie są męczone. Długi i dowolnie programowalny czas garowania daje czas do pracy enzymom, polepszając strukturę i smak produktów, które po zakończeniu cyklu mogą być już bezpośrednio gotowe do wypieku.

Szybkie zmrażanie dla lepszej jakości Państwa produktów.

Prędkość zmrażania jest bardzo ważna dla Państwa produktów . Szybkie zmrażanie powoduje powstawanie małych kryształków lodu, które nie niszczą struktury ciasta. Po rozmrożeniu, Państwa produkty będą miały pierwotną strukturę komórkową i zachowają oryginalny smak i delikatność.

Wolne zamrażanie powoduje powstawanie dużych kryształków lodu, niszczących strukturę produktów. Po rozmrożeniu duża część wilgoci wydostanie się z kęsa wraz ze składnikami odżywczymi, a sam produkt straci stabilność.

Instalacje Ice Cool są zaprojektowane tak, aby zapewnić powstawanie małych kryształków lodu, zachowując przez to strukturę i wilgotność produktów, co ma odzwierciedlenie w bardzo dobrej jakości i świeżości Państwa produktów.

Wraz z Ice Cool możecie Państwo uzyskać wyśmienite produkty, które będą doceniane przez Państwa klientów teraz i w przyszłości.

Pamiętaj!

Od 1 stycznia 2015 obowiązują nowe regulacje F-Gas.

Od 2020 roku nie można będzie stosować gazów o współczynniku GWP większym niż 2500.

Wskaźnik GWP dla używanego w instalacjach Ice Cool czynnika wynosi 1386 i może być stosowany w przyszłości.

Wciąż stosowany przez niektórą konkurencję czynnik chłodniczy R404a ma współczynnik GWP na poziomie 3922 i nie może być używany po 2020 roku (uzupełnianie czynnika również będzie zabronione) i będzie musiał być zastąpiony innym czynnikiem.

Potencjał tworzenia efektu cieplarnianego (GWP, z ang. global warming potential), współczynnik ocieplenia globalnego – wskaźnik służący do ilościowej oceny wpływu danej substancji na efekt cieplarniany. Porównuje ilość ciepła zatrzymanego przez określoną masę gazu do ilości ciepła zatrzymanego przez podobną masę dwutlenku węgla. GWP jest przeliczany dla określonego przedziału czasu, zwykle 20, 100 lub 500 lat. GWP dla dwutlenku węgla wynosi z definicji 1.

Przykładowo GWP dla czynnika R404A należącego do grupy czynników HFC wynosi 3922 (dla 100lat).

Czyli emisja 1 kg R404a jest „ekologicznie” równoznaczna z emisją prawie 3,922 tony CO2 (dokładnie 3922 kg CO2).

Gazy HFC – wodorofluorowęglowodory

Czynniki z grupy HFC będą stopniowo wycofywane z rynku do roku 2030 i zakłada się plan ograniczenia ich stosowania do 20% .

Zakaz stosowania czynnika R404A będzie obowiązywał od 1 stycznia 2020r. Zakaz będzie dotyczył czynników o GWP 2500 lub większym. Im bliżej w/w daty tym cena czynnika szybciej rośnie , po tej dacie nowy czynnik nie będzie już dostępny na rynku ale w bardzo ograniczonym zakresie i jedynie regenerowany pochodzący z recyklingu. Taki czynnik z recyklingu będzie można stosować do 2029r . Będzie drogi, trudno dostępny, a więc będą problemy z serwisem. Po tej dacie nie można będzie serwisować urządzeń chłodniczych z R404A. Urządzenia będą mogły pracować do tzw. “śmierci technicznej”. Jedynym wyjściem będzie przezbrojenie instalacji i wymiana całego czynnika na zamiennik bardziej ekologiczny.